Zpracování obráběcích, řezných a chladících emulzí

Obráběcí emulze jsou klíčovým prvkem celé řady obráběcích procesů. Emulze zajišťují chlazení, odvod vznikajících třísek, dočasně pasivují obrobky v průběhu operací a spoustu dalších funkcí.

Na konci životnosti emulze je nutné zajistit jejich likvidaci. Vyčerpané emulze jsou klasifikovány jako nebezpečný kapalný odpad, takže je nelze jednoduše vylít do kanalizace.

V podstatě existují 3 možnosti jak s vyčerpanými emulzemi naložit:

- externí likvidace - vyčerpané emulze předávat odborné firmě k likvidaci

- vlastní deemulgační stanici - vyčištěnou odpadní vodu vypouštět do kanalizace a olej předávat k likvidaci

- vlastní vakuová odparka - vzniklý destilát recyklovat ve výrobním procesu a koncentráty předávat k likvidaci

Pro malé provozy produkující maximálně pár desítek tun vyčerpaných emulzí ročně je nejvhodnější variantou emulze předat odborné firmě k likvidaci. Ale náklady na likvidaci tímto způsobem stabilně rok od roku rostou. Větším provozům se vyplácí využít alternativní řešení.

Deemulgace jako částečné řešení

Emulze je heterogenní směs dvou kapalin, které se vzájemně samovolně nesměšují. Tento koloidní systém se skládá z dispergované kapaliny a disperzního prostředí. Podle spojité fáze se emulze rozdělují na emulze typu voda v oleji nebo typu olej ve vodě.

Většina průmyslových procesních emulzí je typ olej ve vodě. Emulze jsou termodynamicky nestabilní a mají tendenci se „rozpadat“ na dvou fázový systém voda + olej. Emulze se proto ve většině případů stabilizují emulgátorem. Emulgátor je povrchově aktivní látka, která zabraňuje samovolnému rozpadu emulze.

V současné době se stále častěji využívají neionogenní emulgátory. Jejich emulgační účinek je velmi silný a nezávisí na pH a často ani na iontové síle. Je natolik silný, že znemožňuje čištění znehodnocených řezných emulzí klasickou deemulgací.

Při deemulgaci se do roztoku přidávají kyseliny, flokulanty a koagulanty, které mají za cíl emulzi rozrazit a oddělit od sebe olejovou a vodní fázi. Přidané chemické látky však výrazně zvyšují zasolenost čištěného roztoku. Konkrétně se jedná o sledovaný parametr RAS (rozpuštěné anorganické soli). Vzniklou solnost z vody dále nelze jednoduše odstranit.

V případě vypouštění vyčištěné vody je parametr RAS jeden ze zpoplatněných ukazatelů a zvýšená solnost se promítne do poplatků za vypouštěné znečištění.

Deemulgací vyčištěnou vodu nelze v některých lokalitách vůbec vypouštět do kanalizace kvůli přísným limitům.

Vakuové odpařování jako spolehlivé řešení

Řešením pro většinu druhů emulzí je vakuové odpařování. Při odpařování dochází k oddělení látek s různou teplotou varu. V tomto případě se odpařuje disperzní prostředí - voda.

Při procesu se nepoužívá žádná přídavná chemie, která by výsledný produkt zasolila. Produktem je vyčištěná voda - destilát. Vysoce kvalitní destiláty je možné znovu použít pro další technologické procesy.

Oleje a další složky emulzí jsou v drtivé většině látky s vysokou teplotou varu. Při podmínkách vakuové destilace netěkají a jsou tedy koncentrovány v destilačním zbytku – koncentrátu. Koncentrát je nutné předat jako nebezpečný odpad specializované firmě k likvidaci.

Nicméně objem tekutého nebezpečného odpadu je snížen až o 95 %. Z 20 litrů obráběcích emulzí vznikne zhruba 1 litr koncentrátu a 19 litrů destilátu k opětovnému použití. Při separaci oleje z koncentrátu se dá získat vysoce kvalitní olej s minimálním obsahem vody. Tento olej se dá dále prodat jako palivo.

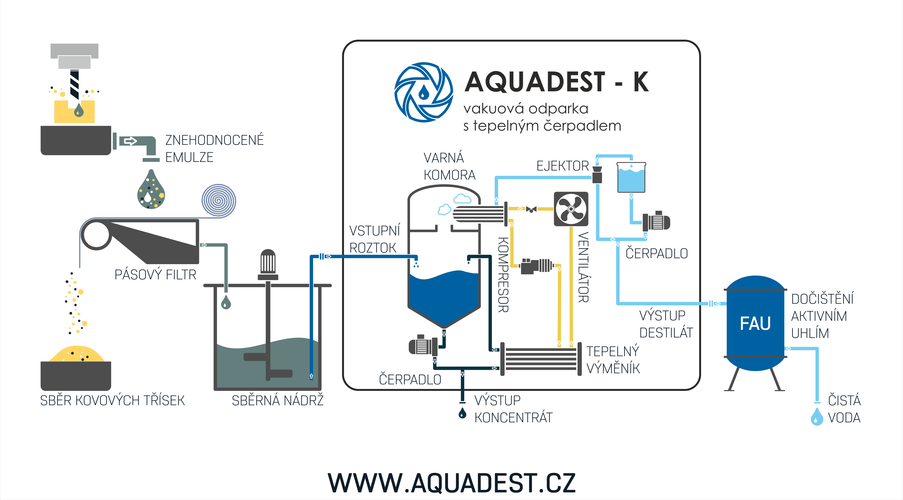

Pro řezné emulze jsou nejvhodnější vakuové odparky AQUADEST-K s tepelným čerpadlem a nucenou cirkulací. Pracovní tlak je 6-7 kPa, při kterém je hodnota varu vody 35-40 °C. Energetická náročnost těchto odparek je 0,15 kWh na litr destilátu.

Ekonomika celého provozu vakuové odparky závisí na množství spotřebovaných emulzí. Při vysokém vytížení odparky je návratnost investice do 2 let. Návratnost investice závisí na celé řadě faktorů mezi hlavními je objem spotřebovaných řezných emulzí, nákladech na externí likvidaci a nákladech za vodné a stočné.

Porovnání technologií

| Chemická deemulgace | Vakuové odpařování |

|---|---|

Nutnost použití chemikálií:

|

Minimální použití chemikálií:

|

| Malé nároky na energie | Vyšší nároky na energie |

| Některé typy emulzí jsou chemicky nerozrazitelné | Každou emulzi lze rozrazit odpařením vody |

| Vzniká dále nepoužitelná zasolená voda | Vysoce kvalitní destilát, které lze recyklovat ve výrobním procesu |

| Nepoužitelné při přísných limitech na vypouštěné odpadní vody | Vhodné i při přísných limitech na vypouštění odpadních vod |

Závěr

Každý z uvedených způsobů má své ekologické a hlavně ekonomické opodstatnění. Pro malé objemy jakýchkoliv emulzí vychází nejlépe externí likvidace specializovanou firmou. Pro vyšší objemy se již vyplatí uvažovat o úpravě emulzí pomocí deemulgační stanice nebo technologie založené na vakuovém odpařování.